Подшипник качения является важнейшей деталью большинства роторных машин, и выход подшипника из строя практически всегда означает остановку оборудования, потерю прибыли и возникновение затрат на ремонт. Поэтому срок службы подшипника является важнейшим показателем, определяющим его пригодность для применения в определённых условиях и привлекательность для потребителя. При прочих равных, чем долговечнее подшипник, тем он «качественнее» с точки зрения владельца автомобиля, станка, электродвигателя или насоса. Попробуем разобраться в том, от чего зависит ресурс подшипника и каким образом можно его увеличить.

Для начала нужно договориться о терминах

В соответствии с ГОСТ 18855, ресурсом называется «число оборотов конкретного подшипника качения, которое одно из колец подшипника совершает относительно другого до появления первых признаков усталости материала одного из колец или одного из тел качения». Тут необходимо сделать несколько важных замечаний.

- Во-первых, определение ресурса подразумевает относительное движение колец, т.е. если подшипник не вращается, то понятие ресурса к нему не применимо. Следствием является тот факт, что время простоя оборудования формально не учитывается в расчёте ресурсе, однако состояние подшипника при простое может ухудшаться, что в целом сокращает долговечность машины и снижает ресурс подшипника.

- Во-вторых, если подшипник работает при постоянной частоте вращения, его ресурс может быть выражен количеством часов работы, и этот способ представления ресурса является более наглядным и распространённым. Кроме того, когда речь идёт о подшипниках транспортных средств, ресурс через диаметр колеса может быть пересчитан в километраж пробега.

- В-третьих, согласно приведённому определению, признаком исчерпания ресурса указано проявление признаков усталостного износа, поскольку при аккуратной эксплуатации грамотно спроектированной и профессионально изготовленной машины именно усталость металла является основной причиной ограниченного срока службы подшипников качения. В реальности причин выхода подшипника из строя гораздо больше, и они будут разобраны в следующих статьях.

Тот же ГОСТ 18855 вводит ещё несколько связанных с ресурсом понятий

Номинальным (или базовым) ресурсом называется расчётный ресурс, основанный на динамической грузоподъёмности и соответствующий 90% вероятности безотказной работы подшипника, изготовленного из материала хорошего качества по современной технологии и работающего в нормальных условиях эксплуатации.

Модифицированным ресурсом называется номинальный, изменённый умножением на два коэффициента, один из которых учитывает вероятность безотказной работы, отличную от 90%, а другой – влияние смазывания, загрязнений и более высокое качество металла подшипника, в первую очередь, чрезвычайно низкое содержание вредных примесей, провоцирующих усталостное разрушение.

Кроме перечисленных, в практике обращения с подшипниками используются и другие, не регламентированные стандартами понятия, также связанные с долговечностью.

Скорректированный ресурс – номинальный или модифицированный, изменённый умножением на коэффициенты, позволяющие учесть специфику работы подшипников или требования к ним в определённых машинах, механизмах или отраслях промышленности. В большинстве случаев эти коэффициенты получены опытным путём по результатам многочисленных экспериментов, они различны для каждой конструкции подшипникового узла и адекватны для узкого диапазона рабочих условий, зато их применение позволяет повысить точностью расчёта ресурса для конкретного применения.

Эксплуатационный (или практический) ресурс - тот пробег или время службы, которые были реально достигнуты подшипником. Именно эксплуатационный ресурс в конечном итоге интересует потребителя, и расчёты номинального, модифицированного или скорректированного ресурсов делаются для обоснования того, что выбранный подшипник в реальных условиях отработает не меньше ожидаемого клиентом срока.

Рекомендуемый ресурс является своеобразным ориентиром, определяющим диапазон приемлемых сроков службы подшипников в различных механизмах, исходя из их назначения, цикла эксплуатации, предъявляемых требований надёжности и рыночной конъюнктуры. Конструктор машины сравнивает рекомендуемый ресурс с расчётным для обоснования применения подшипника в проект, а потребитель – с эксплуатационным для планирования ремонтов и пополнения склада запчастей.

Определившись с общей терминологией, можно углубиться в детали расчёта.

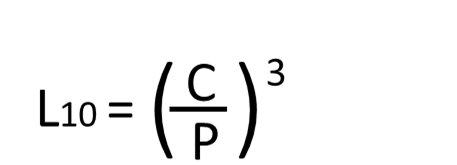

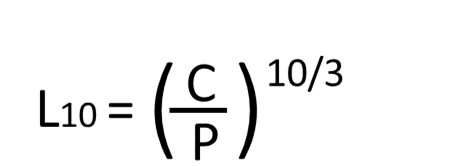

Номинальный ресурс в миллионах оборотов L10 рассчитывается по формулам:

где С – динамическая грузоподъёмность подшипника, кН;

Р – эквивалентная динамическая нагрузка, кН.

Формула [1] относится к шариковым подшипникам, формула [2] – к роликовым.

Динамическая грузоподъёмность С для каждого подшипника указывается в каталогах фирм-производителей. Для радиальных и радиально-упорных подшипников С равна радиальной динамической грузоподъёмности Cr, для упорно-радиальных и упорных подшипников – осевой динамической грузоподъёмности Ca. Если сравнить величину динамической грузоподъёмности подшипников одного типоразмера, но разных брендов, или даже одного и того же производителя, но в каталогах разных лет публикации, можно заметить существенную разницу в числах. Причиной является разная внутренняя конструкция подшипников, поскольку на величину С влияет размер и количество тел качения, угол контакта, количество рядов тел качения и профиль поверхностей дорожек и тел качения, а также некоторые другие параметры, которые могут отличаться у разных производителей. Однако принципы расчёта динамической грузоподъёмности, изложенные в ГОСТ 18855 и ISO 281, одинаковы для всех, что позволяет получать сравнимые результаты.

Следствием степенной зависимости в формулах [1] и [2] является чрезвычайно сильное влияние изменения эквивалентной нагрузки на ресурс. Так для шарикоподшипников увеличение нагрузки вдвое снижает расчётный ресурс в восемь раз, для роликоподшипников – более чем в десять раз.

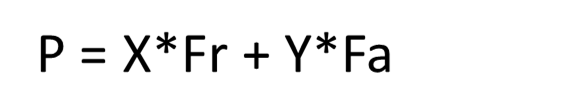

Эквивалентная динамическая нагрузка Р, кН, определяется внешними силами, действующими на подшипник при работе машины, и в общем случае рассчитывается по формуле:

[ 3 ]

[ 3 ]

где Fr – радиальная реакция в опоре, кН;

Fa – осевая реакция в опоре, кН;

X и Y – расчётные или указываемые в каталоге производителя коэффициенты.

Для радиальных и радиально-упорных подшипников в качестве Р рассчитывается динамическая эквивалентная радиальная нагрузка Pr, для упорно-радиальных и упорных подшипников – динамическая эквивалентная осевая нагрузка Pa.

Радиальная Rr и осевая Ra реакции определяются совокупностью действующих на подшипник внешних сил, а также конструкцией самого подшипника и узла. Коэффициенты X и Y также зависят от конструкции подшипника, и, кроме того, могут меняться в зависимости от соотношения Ra/Rr. В целом, расчёт эквивалентной динамической нагрузки Р с высокой точностью представляет собой очень непростую задачу.

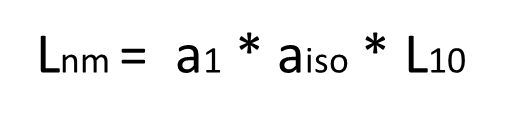

Модифицированный ресурс в миллионах оборотов Lnm вычисляется по формуле:

[ 4 ]

[ 4 ]

где а1 – коэффициент надёжности, определяющий среднестатистическую вероятность достижения подшипником расчётного ресурса;

аiso – коэффициент модификации, учитывающий условия смазывания, чистоту в узле и качество стали, из которой изготовлены кольца и тела качения подшипника.

Величины а1 для разных уровней надёжности указаны в ГОСТ 18855. В частности, для 90% вероятности безотказной работы а1 =1, для 99% значение а1 =0,25, для 99,9% значение а1 =0,093.

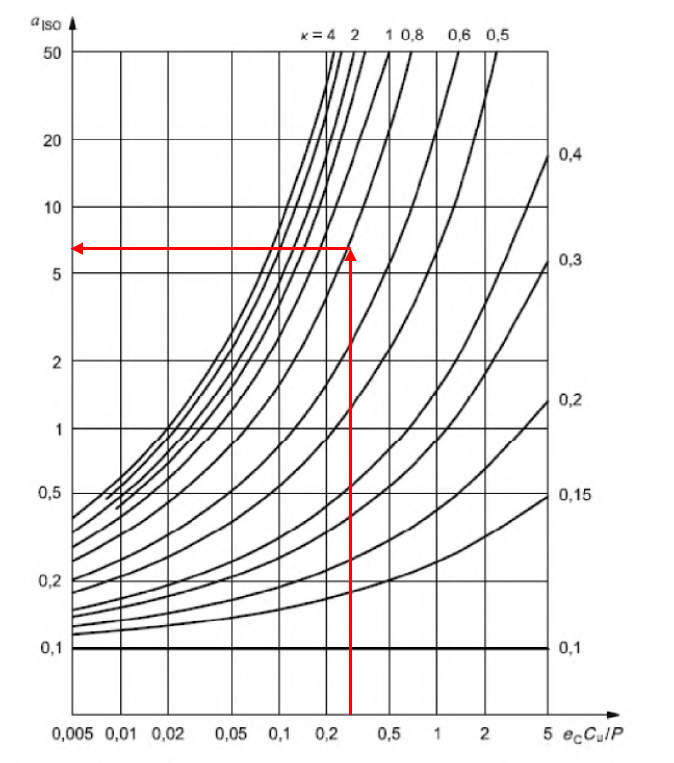

Коэффициент модификации аiso позволяет аналитически учесть условия смазывания, чистоту в узле и качество стали, из которой изготовлен подшипник. Значение аiso можно получить расчётным или графическим методами, описанными в ГОСТ 18855. Пример графика для определения аiso при расчёте ресурса радиальных и радиально-упорных шарикоподшипников приведён на рис.1.

Рис. 1. Коэффициент модификации аiso

Чтобы воспользоваться графическим методом, предварительно следует рассчитать произведение трёх величин ec * Cu / P, определяющее точку на горизонтальной оси графика. В приведённой формуле:

ес — коэффициент загрязнения, находящийся в диапазоне от 0 (очень грязно) до 1 (абсолютно чисто) и назначаемый по рекомендациям ГОСТ18855;

Сu — предел усталостной нагрузки подшипника, кН, отвечающий за качество стали, расчётная формула либо значение Cu для каждого подшипника указывается в каталоге производителя. Компания ТЕК-КОМ и некоторые другие производители применяют обозначение Pu в качестве Cu, физический смысл и численное значение их одинаковы;

Р — рассчитанная ранее эквивалентная динамическая нагрузка, кН.

Также предварительно необходимо вычислить относительную вязкость κ (каппа), которая характеризует качество смазывания по толщине масляной плёнки, разделяющей металлические поверхности дорожки и тела качения подшипника в зоне контакта под нагрузкой. Каппа рассчитывается по формуле:

κ = v / v1 [ 5 ]

где v – реальная кинематическая вязкость масла в рабочих условиях, сСт;

v1 – номинальная кинематическая вязкость, сСт, необходимая для возникновения гидродинамического режима смазывания, определяемая размерами и частотой вращения подшипника.

При расчёте реальной кинематической вязкости требуется учитывать её зависимость как от физико-химических свойств масла, так и от актуальной рабочей температуры, что в целом также является непростой задачей.

Когда предварительные расчёты закончены, на горизонтальной оси графика ставится точка, соответствующая значению ec * Cu / P, от неё строится вертикальная прямая до пересечения с кривой, соответствующей расчётному значению каппа, затем от точки пересечения влево строится горизонтальная линия до пересечения с вертикальной осью графика, на которой считывается значение коэффициента модификации аiso. Пример графического определения аiso приведён на рис.1, здесь величина ec * Cu / P = 0,3 κ =0,8 аisо = 6,5.

Важно отметить, что для одного и того же подшипника при одинаковых внешних нагрузках значение аisо может изменяться в диапазоне от 0,1 до 50 в зависимости от условий смазывания (каппа) и уровня загрязнений в узле (коэффициент ес). Это означает пятисоткратное изменение расчётного ресурса, которое фактически находится в руках потребителя подшипника, обеспечивающего ему должное смазывание, монтаж без привнесения грязи в узел и поддержание исправности уплотнений во время работы.

Как уже было сказано, скорректированный ресурс получается обоснованным уменьшением модифицированного путём применения специальных понижающих коэффициентов для учёта особых условий эксплуатации машины или предъявляемых к ней требований. Типичным примером является коэффициент безопасности, зависящий от характера нагрузки — спокойная, с незначительными или сильными ударами. Также могут быть приняты во внимание уровень вибрации, высокая или очень низкая температура окружающей среды, дисбаланс, несоосность или перекос, вращение наружного кольца, вертикальное положение оси вала, применение подшипников на транспортных средствах или в грузоподъёмных устройствах и множество других факторов. Для каждого типа роторных механизмов с учётом области их применения существуют методики расчёта ресурса подшипников, которыми в обязательном порядке руководствуются конструкторы машин. В этих же документах обычно указывают ориентировочные значения рекомендованного ресурса.

Подшипники редко «всю жизнь» работают в постоянных условиях, обычно и нагрузка, и скорость вращения изменяются в широких пределах как по величине, так и по направлению. В таких случаях для расчёта общего ресурса прибегают к разделению всего жизненного цикла подшипника на отдельные режимы с постоянными значениями нагрузки и скорости в каждом, рассчитывают частные ресурсы для отдельных режимов, а затем вычисляют общий ресурс с учётом доли действия — по времени или по пробегу — каждого режима, что позволяет получить достаточно точный результат.

Подводя итог следует заметить, что выход из строя каждого отдельного подшипника качения является случайным событием в силу огромного числа трудно учитываемых факторов, влияющих на его работоспособность, и поэтому принципиально невозможно рассчитать ресурс с абсолютной точностью. Однако накопленные знания и опыт, выраженные вышеприведёнными формулами, позволяют установить основные зависимости между конструкцией и свойствами подшипника, а также условиями его эксплуатации, с одной стороны и ожидаемым ресурсом с другой, что открывает возможность целенаправленного управления надёжностью и долговечностью подшипниковых узлов в роторном оборудовании.